工廠生產管理系統軟件的核心功能模塊與開發要點

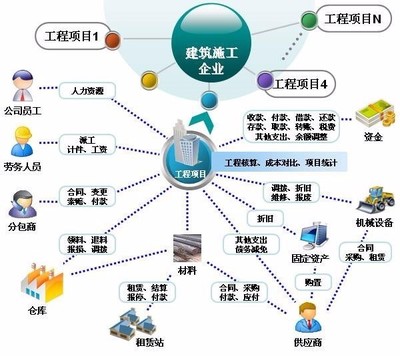

工廠生產管理系統是制造業數字化轉型的核心,它通過集成信息技術與制造流程,實現對生產活動的全面規劃、執行、監控與優化。一套完整的系統通常包含以下核心功能模塊:

- 基礎數據管理模塊:這是系統的基石,負責統一管理物料、產品、設備、人員、工藝路線等基礎靜態數據,確保全流程信息的一致性與準確性。

- 生產計劃與排程模塊:依據訂單、預測和產能,制定主生產計劃與詳細的車間作業排程。高級系統通常具備高級計劃與排程功能,能進行產能模擬與優化,以應對復雜多變的生產需求。

- 車間執行與控制模塊:負責將計劃下達到車間,并實時采集生產現場的進度、工時、物料消耗、設備狀態與質量數據。通過看板、移動終端等手段,實現生產過程的透明化與精細化控制。

- 物料與倉儲管理模塊:涵蓋從采購、入庫、庫存盤點、到車間領料、成品入庫的全流程物料流轉管理。旨在保證物料供應的最小化庫存資金占用。

- 設備管理與維護模塊:建立設備檔案,制定預防性維護計劃,記錄維修歷史,并對設備運行狀態進行監控與分析,旨在提升設備綜合利用率,減少非計劃停機。

- 質量管理模塊:貫穿于來料檢驗、過程檢驗與成品檢驗的全過程。支持質量標準設定、檢驗任務分配、質量數據記錄與分析(如SPC統計過程控制),以及不合格品的處理與追溯。

- 生產追溯模塊:通過賦予產品或批次唯一標識,實現從原材料到成品,乃至售后環節的正向追蹤與反向溯源。這對于滿足行業合規要求、快速定位質量問題至關重要。

- 報表分析與決策支持模塊:將各環節數據轉化為可視化報表與儀表盤,如生產效率、一次合格率、在制品狀況、成本分析等,為各層級管理者提供數據驅動的決策依據。

關于軟件開發的關鍵考量:

開發此類系統時,需重點關注以下幾點:

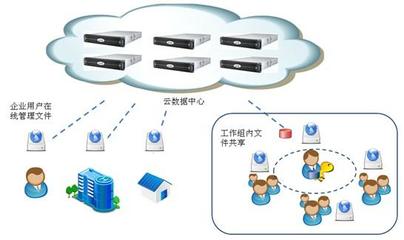

- 架構設計:采用模塊化、松耦合的架構,便于未來功能擴展與系統集成。微服務架構日益成為主流選擇。

- 技術選型:后端可選用Java、.NET Core、Python等成熟框架;前端傾向于使用React、Vue等響應式框架;數據庫需支持高并發與復雜查詢,如PostgreSQL、MySQL或時序數據庫。

- 集成能力:系統必須具備與ERP、WMS、CRM及自動化設備(通過OPC UA、MQTT等協議)無縫集成的能力,打破信息孤島。

- 用戶體驗與移動化:界面設計應貼合工廠實際作業場景,操作簡便。移動端支持對于車間數據采集與移動辦公不可或缺。

- 定制化與可配置性:不同行業、規模的工廠需求差異巨大,系統需提供強大的流程與表單自定義功能,以減少二次開發成本。

- 實施策略:建議采用分階段、漸進式的實施方法,優先解決核心痛點,確保每個模塊上線后都能帶來切實的價值,降低項目風險。

一個成功的工廠生產管理系統,其功能模塊需緊密貼合生產實際,而其軟件開發過程則是一個融合了行業知識、先進技術與科學項目管理方法的系統工程。

如若轉載,請注明出處:http://www.fzqych.cn/product/53.html

更新時間:2026-01-05 09:10:32